Essais de corrosion cyclique

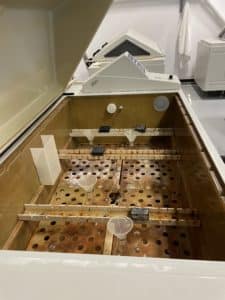

Les essais de corrosion cyclique constituent l’une des méthodes les plus efficaces pour évaluer la résistance des matériaux et des revêtements à l’exposition aux environnements réels. En tant que laboratoire d’essais de matériaux accrédité au Canada, Laboratoires Micom offre des services d’essais de corrosion cyclique qui simulent avec précision les conditions climatiques naturelles. À l’aide de chambres climatiques automatisées de pointe, nous reproduisons des cycles environnementaux complexes afin d’obtenir des résultats à la fois précis et reproductibles. Que vous ayez besoin de qualifier des pièces automobiles, des composants aérospatiaux, des matériaux de construction ou des revêtements industriels, nos services d’essais de corrosion cyclique vous fournissent les informations dont vous avez besoin pour garantir la durabilité et la conformité de vos produits.

Qu’est-ce que l’essai de corrosion cyclique?

Les essais de corrosion cyclique sont conçus pour offrir une approche plus réaliste des essais au brouillard salin comparativement aux essais d’exposition traditionnels en continu. Étant donné que les expositions atmosphériques réelles comprennent généralement à la fois des conditions humides et sèches, l’utilisation d’essais de corrosion cycliques permet de modéliser des essais accélérés en laboratoire selon ces conditions cycliques naturelles.

Les recherches indiquent que les essais de corrosion cyclique permettent d’obtenir des taux de corrosion relatifs, une structure et une morphologie plus proches de ceux observés à l’extérieur. Par conséquent, cette approche offre généralement une meilleure corrélation avec les conditions environnementales extérieures que les essais au brouillard salin conventionnels. Les essais de corrosion cyclique sont efficaces pour évaluer divers mécanismes de corrosion, notamment la corrosion générale, la corrosion galvanique et la corrosion caverneuse.

Il existe de nombreuses façons de tester la résistance à la corrosion à l’aide de normes d’essai de corrosion cyclique, notamment les normes ASTM G85, ASTM G44, ASTM D5894, SAE J2334 et ISO 11997-1.

Cette méthode de corrosion accélérée avancée a pour but de produire des défaillances représentatives du type retrouvé dans les environnements corrosifs extérieurs. Les expositions simples, comme la prohésion, peuvent consister en des cycles d’alternance entre le brouillard salin et les conditions sèches. Certaines méthodes plus sophistiquées pour l’automobile utilisent des cycles divisés en plusieurs étapes, comme l’immersion, l’humidité, la condensation, qui se combinent au brouillard salin et au séchage.

Principe de fonctionnement et procédure des essais de corrosion cyclique

Les essais de corrosion cyclique suivent une approche systématique conçue pour reproduire les conditions environnementales auxquelles les matériaux sont soumis dans des applications réelles. Contrairement aux essais statiques au brouillard salin, les essais de corrosion cyclique alternent entre des phases humides et sèches afin de simuler plus fidèlement les conditions climatiques naturelles.

La procédure d’essai de corrosion cyclique comprend généralement:

- Une exposition au brouillard salin: les échantillons sont pulvérisés avec une solution corrosive afin de déclencher la dégradation.

- Une phase de séchage: les échantillons sont séchés, ce qui permet à l’humidité de s’évaporer et crée des cycles alternés de corrosion et de protection.

- Des cycles contrôlés: les phases humides et sèches se répètent pendant des périodes prédéfinies, avec des réglages de température et d’humidité afin d’imiter les variations environnementales réelles.

En suivant cette méthodologie, les essais de corrosion cyclique fournissent:

- Des données fiables qui reflètent fidèlement les performances en extérieur.

- Des informations sur la résistance des matériaux à la corrosion au fil du temps.

- Une aide à la sélection des matériaux et à l’optimisation de la conception.

Les avantages des essais de corrosion cyclique

Simulation réaliste de la corrosion

En alternant les phases humides et sèches, les essais de corrosion cycliques reflètent plus fidèlement les conditions climatiques naturelles que les essais traditionnels au brouillard salin. Cela permet d’obtenir des résultats étroitement conformes aux performances réelles en extérieur.

Meilleures décisions en matière de matériaux et de conception

Les essais de corrosion cyclique fournissent aux fabricants des informations sur la façon dont des revêtements, des traitements ou des assemblages réagiront une fois en service. Les points faibles peuvent être identifiés à un stade précoce, ce qui permet d’apporter des modifications à la conception ou de prendre des mesures de protection avant la commercialisation des produits.

Assurance qualité fiable

Les essais de corrosion cyclique constituent la pierre angulaire du contrôle qualité dans les industries où la durabilité et la sécurité sont essentielles. Les données obtenues facilitent la prise de décision en matière de qualification des produits et permettent de garantir que les matériaux répondent aux attentes des clients et aux exigences réglementaires.

Réduction des coûts et des risques

En détectant les vulnérabilités à l’avance, les essais de corrosion cyclique permettent de minimiser les demandes de garantie, les rappels et les opérations de maintenance imprévues. Cela se traduit par des économies tout au long du cycle de vie du produit et par une plus grande confiance en sa fiabilité.

Conformité aux normes industrielles

Micom effectue des tests de corrosion cyclique conformément aux normes ASTM, ISO et celles de l’industrie automobile, telles que GM9540P/B et CCT-4. Ceci garantit que vos résultats répondent aux exigences des marchés mondiaux et aux réglementations spécifiques à votre secteur.

Confiance accrue des clients

Les produits validés par des tests de corrosion rigoureux sont plus susceptibles de satisfaire les utilisateurs finaux et de renforcer la confiance à long terme dans votre marque.

Essais de corrosion cyclique dans l’industrie automobile

L’industrie automobile est un leader dans les essais de corrosion cyclique. Par conséquent, la plupart des méthodes d’essai sont en lien avec des applications automobiles.

Selon les recherches menées par le comité SAE ACAP et AISI, GM14872 est actuellement considérée comme la méthode d’essai la plus utilisée pour la corrosion esthétique des automobiles (métaux peints ou apprêtés). Pour réaliser GM14872, il est nécessaire d’utiliser une chambre de cyclage automatique, exactement comme celle utilisée par Laboratoires Micom. Notre chambre de corrosion cyclique automatisée est en mesure de conduire les conditions d’exposition de GM14872 ainsi que plusieurs autres cycles de l’industrie automobile. Parmi ceux-ci, le CCT-4, spécifié par certains constructeurs automobiles japonais, a également été présenté dans les recherches de la SAE et de l’AISI comme étant étroitement corrélé aux résultats réels de corrosion des véhicules, ce qui en fait une autre méthode d’essai intéressante pour prédire les performances en conditions réelles.

Cycles GM14872

Conditions d’exposition:

- Solution électrolytique 0.9% NaCl, 0.1% CaCl2 & 0.25 NaHCO3

- Solution acide pH entre 6.0 et 8.0.

- Durée typique 80 cycles (1,920 heures)

Cycles d’exposition:

- Cycle de brouillard salin

- 90 minutes conditions ambiantes (25°C, 30 – 50% RH)

- Cycle de brouillard salin

- 90 minutes conditions ambiantes (25°C, 30 – 50% RH)

- Cycle de brouillard salin

- 90 minutes conditions ambiantes (25°C, 30 – 50% RH)

- Cycle de brouillard salin

- 210 minutes conditions ambiantes (25°C, 30 – 50% RH)

- 8 heures d’humidité (95 – 100% RH)

- 8 heures séchage (60°C, <30% RH)

- Répétition

Cycles CCT-4 CCT-4 Essai de corrosion cyclique des automobiles japonaises

Conditions d’exposition:

- Solution électrolytique 5% chlorure de sodium

- Solution acide non spécifiée

- Durée typique 50 cycles (1,200 heures)

Cycles d’exposition:

- 10 minutes brouillard salin à 35°C

- 155 minutes séchage à 60°C

- 75 minutes humidité à 60°C, 95% HR

- 160 minutes séchage à 60°C

- 80 minutes humidité à 60°C, 95% HR

- 160 minutes séchage à 60°C

- 80 minutes humidité à 60°C, 95% HR

- 160 minutes séchage à 60°C

- 80 minutes humidité à 60°C, 95% HR

- 160 minutes séchage à 60°C

- 80 minutes humidité à 60°C, 95% RH

- 160 minutes séchage à 60°C

- 80 minutes humidité à 60°C, 95% HR

- Répétition

Comment Micom peut-il vous aider?

Fort de plusieurs décennies d’expertise dans les essais de vieillissement accéléré et de corrosion, Laboratoires Micom est un partenaire de confiance pour les essais de corrosion cyclique en Amérique du Nord. Nous réalisons des tests qui se conforment aux exigences établies par les normes ASTM, ISO et celles spécifiques à l’industrie automobile. Nous pouvons concevoir des procédures d’essais de corrosion cyclique sur mesure, adaptées aux exigences de votre produit.

Si vous avez des questions concernant nos services d’essais de corrosion cyclique, n’hésitez pas à contacter notre équipe. Nous serons heureux de répondre à toutes vos questions.

Discutez avec nos experts maintenant

Services d’essais connexes

Découvrez nos services complémentaires:

Questions fréquemment posées

En quoi les essais de corrosion cyclique diffèrent-ils des essais traditionnels au brouillard salin?

Les essais traditionnels au brouillard salin (ASTM B117) exposent les échantillons à un brouillard salin constant. Ils sont rapides et simples, mais ne reproduisent pas les cycles humides/secs réels, de sorte que les résultats surestiment souvent la corrosion et correspondent mal aux performances à l’extérieur.

Les essais de corrosion cyclique alternent entre brouillard salin, séchage, humidité et, parfois, immersion, créant des conditions bien plus proches de celles du climat naturel. Cette approche permet d'obtenir un comportement de corrosion plus réaliste et des données prédictives plus pertinentes, ce qui en fait la méthode privilégiée dans des secteurs tels que l'automobile et l'aérospatiale.

Quels matériaux ou produits peuvent être testés à l'aide des essais de corrosion cyclique?

Les essais de corrosion cyclique peuvent être appliqués aux métaux peints, plaqués et revêtus, aux revêtements protecteurs, tels que la poudre ou la galvanisation, aux assemblages composés de plusieurs matières et aux composants dans des secteurs tels que l'automobile, l'aérospatiale, la construction et l'industrie lourde.

Quels sont les secteurs qui tirent le plus profit des services d’essais de corrosion cyclique?

Les secteurs, tels que l'automobile, l'aérospatiale, la construction et la marine, utilisent les essais de corrosion cyclique pour valider la durabilité, prédire la durée de vie et se conformer aux normes FEO ou internationales pour les composants régulièrement exposés à des environnements difficiles ou changeants.

Combien de temps dure un essai de corrosion cyclique?

La durée de l'essai dépend de la norme sélectionnée et de la simulation prévue. Certains essais durent quelques centaines d'heures, tandis que d'autres, tels que les cycles automobiles, peuvent durer plus de 1 500 heures afin de fournir une image plus complète des performances.

Micom peut-il concevoir des procédures d'essai de corrosion cyclique personnalisées?

Oui. Tout en respectant les normes ASTM, ISO et automobiles reconnues, Micom peut également développer des procédures d'essai de corrosion cyclique personnalisées, adaptées à l'environnement d'utilisation spécifique de votre produit.