La désinfection UVc à l’ère de la COVID-19 – Le processus de développement d’une méthode d’essai

À l’aire du Covid-19, du C-difficile et autres micro-organismes présents dans les centres de soins de longue durée, cliniques et hôpitaux, l’efficacité des activités de désinfection des aires de soins et de travail nécessite des procédures de désinfections robustes et efficaces. Outre le nettoyage de surfaces par des désinfectants requérant un travail manuel à l’aide de désinfectants chimiques, différentes techniques d’assainissement ont fait leur apparition; atomisation de peroxyde d’hydrogène, désinfection électrostatique et désinfection par UVc.

Toutes ces méthodes ont leurs avantages et inconvénients tant d’un point de vue désinfection que de leur effet sur la sécurité des gens étant dans une proximité relative lors du processus de désinfection et de leurs coûts respectifs. Un aspect souvent négligé est l’impact des différents processus de désinfection sur les matériaux des diverses surfaces présentes dans les différentes aires de travail. En effet bien que peu de gens y portent attention, Il y a une très grande diversité de matériaux présents dans les différents espaces où ces processus de désinfection sont susceptibles d’être utilisés. Les plans de travail à proprement parler, les différents équipements utilisés pour prodiguer des soins, les appareils électroniques…Tous ces matériaux sont susceptible de voir leur surface endommagée par ces méthodes dont le but est de détruire les micro-organismes. Certains des dommages ne sont que purement esthétiques et dans bien des cas pourraient ne pas avoir d’effet immédiat. Mais qu’en est-il à moyen et long terme; est-ce que la surface devient plus poreuse? Est-ce qu’elle commence à absorber divers fluides biologiques que les méthodes de désinfections usuelles ne peuvent plus atteindre?

Peu ou pas de méthodes évaluent cet aspect de la désinfection peut-être trop souvent négligé. La Business Institutionnal Furniture Manufacturer’s Association (BIFMA) a publié un document de lignes directrices pour l’évaluation de l’impact de différents processus/produits de désinfection: BIFMA HCF 8.1. Dans ce document, dont plusieurs des membres du comité rédacteurs étaient issus du milieu de la santé aux États-Unis, des méthodes d’essais sont proposées afin de valider l’impact des processus/produits chimiques utilisés couramment pour la désinfection en milieu de santé sur différents matériaux.

HCF 8.1 constitue une recommandation et non une norme. Il ne peut vraiment pas être utilisé à des fins de conformité puisque les protocoles de test, à bien des égards, n’ont pas la précision requise pour exécuter un test formel. Par exemple, à la section 6, différents nettoyants sont spécifiés pour évaluer la résistance d’une surface aux nettoyants liquides. L’un d’eux est le peroxyde d’hydrogène (HP). Selon la note au bas de la page, différentes solutions HP peuvent être utilisées pour tester une surface, y compris une version activée par l’acide. Ces différentes solutions attaqueront les surfaces à divers degrés en fonction de leur composition et de leurs concentrations réelles (aucun de ces paramètres n’est spécifié).

Un autre exemple est la section 9– Resistance of furniture to UV light. Cette section a été créée pour évaluer la résistance des matériaux à la lumière UV utilisée par certains équipements désinfectants qui bombardent les surfaces avec une lumière UV-c. HCF 8.1 exige, pour l’essai, d’utiliser une source de lumière germicide capable de fournir de l’énergie radiante dans la région spectrale de longueur d’onde UV-c (200-280nm) avec une majorité ou un rayonnement à 254 nm. Le document stipule aussi que le taux d’exposition recommandé (irradiance) devrait être entre 2 à 6 milliwatts par centimètre carré (mW/cm2) afin d’avoir une exposition représentative. Or bien qu’il existe des appareils pour les essais de vieillissement accélérés aux ultraviolets afin de simuler une exposition au soleil, il n’existe pas d’appareil permettant d’évaluer le vieillissement accéléré des matériaux aux UVc. La raison en est bien simple; il n’y a pas d’occurrence naturelle de UVc à la surface de la planète car notre atmosphère les filtre complètement.

Nous avons donc voulu trouver un appareil qui nous permettrait de faire du vieillissement accéléré aux UVc. Des appareils de désinfections UVc existent sur le marché pour des applications commerciales/industrielles, cependant l’irradiance est beaucoup plus élevée que le 2-6 mW/cm2 spécifiés dans HCF 8.1. Vous me direz que HCF 8.1 offre aussi une méthode alternative; ASTM G-155 pour réaliser cet essai. J’explique cependant dans mon blog de décembre 2019 que cette alternative n’est pas viable et les raisons techniques qui supportent mon humble opinion sur la question.

Nos recherches nous ont permis de trouver un appareil utilisé en biologie et en biochimie afin de joindre de l’ADN ou de l’ARN à différentes membranes. Cet appareil nous permet de répondre aux exigences de BIFMA pour un vieillissent aux UVc. Afin de nous assurer de sa performance nous avons procédé à une cartographie de son enceinte d’exposition à l’aide d’un spectrophotomètre UVc.

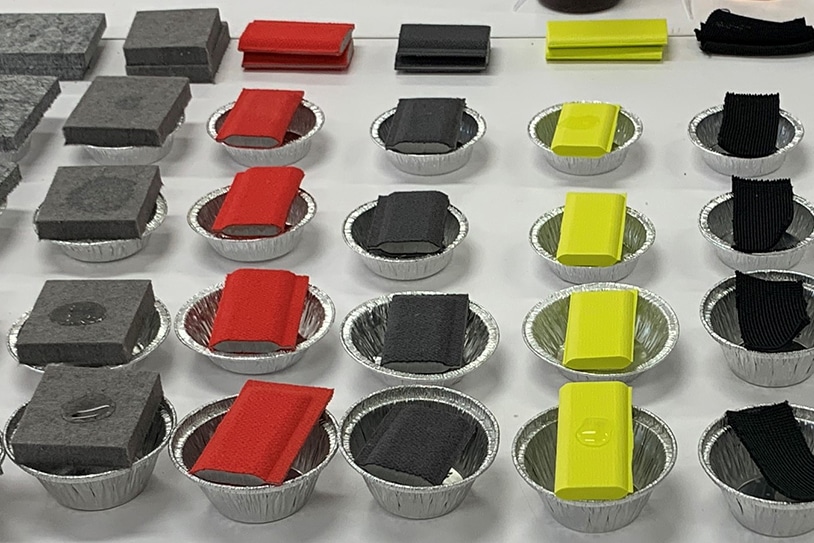

Différents matériaux ont différentes susceptibilités aux UVC, quelle devrait être la durée de l’exposition des matériaux afin de simuler 5, 10 années d’utilisation en milieu hospitalier? À cet effet nous sommes à nous procurer différents matériaux typiquement utilisés en milieux hospitalier et nous allons procéder à une exposition par incrément aux UVc à une intensité prescrite par HCF8.1. afin de déterminer le taux d’accélération de la méthode de vieillissement que nous tentons de développer.